Sanierung von Parkdecks: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 135: | Zeile 135: | ||

''Dipl.-Ing. Klaus Dreßler, ö.b.u.v. Sachverständiger, Hanau'' | ''Dipl.-Ing. Klaus Dreßler, ö.b.u.v. Sachverständiger, Hanau'' | ||

[[Category:Beläge]] | |||

Aktuelle Version vom 20. September 2024, 17:00 Uhr

Eine Aufgabe mit hohen Anforderungen an Planung und Ausführung

Parkdecks wurden schon in den sechziger und siebziger Jahren gebaut, allerdings mit Abdichtungsbauweisen, die nicht mehr den heutigen Regeln der Technik entsprechen. Viele dieser Parkdecks sind nicht mehr dicht und stehen zur Sanierung an.

Aber auch Parkbauten, die um die Jahrtausendwende herum gebaut wurden, mit Abdichtungstechniken auf Kunststoffbasis, sind wegen des frühen Verschleißes sanierungsbedürftig.

Die Ursache der Schäden bzw. Undichtigkeiten können vielfach und unterschiedlich sein. Es können z.B. fehlende Abdichtungen, falsch ausgebildete Dehnfugen, Ablösungen der Wandaufkantungen sein.

Ein Parkdeck unterliegt mechanischen Beanspruchungen durch Verkehr, thermischen Einflüssen durch Temperaturlastwechsel und auch chemischer Beanspruchung durch Tausalze und in geringem Umfang durch Kraft- und Schmierstoffe.

Vor der Planung und Ausschreibung einer Sanierung muss man sich dieser Beanspruchungen bewusst sein und die entsprechende Bauweise der Abdichtung vorsehen, die im Wesentlichen dem Brückenbau entstammen.

Folgende bauliche Merkmale müssen bekannt sein:

– Ist das Gefälle in der Rohdecke ausgebildet oder

– wurde ein Gefälleestrich aufgebracht, dessen Festigkeit man auch kennen sollte

– ist eine Abdichtung vorhanden und woraus besteht sie?

Sind keine Pläne oder sonstige Ausführungsunterlagen mehr vorhanden, so empfiehlt es sich, das Parkdeck öffnen zu lassen und den genauen Aufbau festzustellen. Nur so hat man sich vor unliebsamen Überraschungen zum größten Teil geschützt und kann in der Ausschreibung die erforderlichen Maßnahmen vorsehen.

Aus all den vorgenannten Gründen sollte jeder Bauherr unbedingt darauf achten, dass mit der Planung und Ausschreibung nur Fachingenieure und mit der Ausführung nur Fachfirmen beauftragt werden

Abbruch

Beim Abbruch des vorhandenen Belags und der eventuell vorhandenen Abdichtung müssen verschiedene Randbedingungen beachtet werden.

Das Kreislaufwirtschaftsgesetz schreibt zwingend vor, dass wiederverwertbare Stoffe auch dieser Wiederverwertung zugeführt werden müssen. Asphalt gehört zu diesen wiederverwertbaren Stoffen und muss somit zu einer Recyclinganlage gebracht werden. Diese jedoch kann den Asphalt nur recyceln, wenn keine sonstigen Stoffe am ausgebrochenen Asphalt haften. Es ist also zu beachten, dass der abzubrechende Gussasphalt von einer Parkdeck A104 eventuell vorhandenen Abdichtungsbahn getrennt werden muss. Die früher verwendeten alukaschierten Bitumen-Schweißbahnen sind dann gesondert zu entsorgen. Viele ältere Parkdecks hatten als Abdichtung eine Schicht aus Asphaltmastix, die mit dem Asphalt zusammen der Wiederverwertung zugeführt werden kann.

Beim Abbruch des alten Belags können nur dickere Schichten abgetragen werden, dünnere, nur millimeterdicke Schichten müssen durch weitere Oberflächenbearbeitung entfernt werden.

Für die Ausschreibung ist also wichtig, dass man sich über den vorhandenen Aufbau Klarheit verschafft oder Eventualpositionen im Leistungsverzeichnis vorsieht.

Ein Abtrag einer Kunststoffbeschichtung und ein darauffolgender Aufbau mit Bitumenschweißbahn und Gussasphaltbelägen erfordern selbstverständlich eine besondere Betrachtung der erhöhten Verkehrslast infolge Eigengewichts des höheren Aufbaus und der Anschlusshöhen an benachbarte Bauteile.

Vorbehandlung und Vorbereitung

An den abzudichtenden Untergrund sind mehrere Anforderungen gestellt. Der Betonuntergrund muss so beschaffen sein, dass zwischen ihm und der Grundierung mit einer Versiegelung oder Kratzspachtelung ein fester und dauerhafter Verbund entsteht. Dazu muss die Abreißfestigkeit der Betonoberfläche ≥1,5N/mm2 sein.

Die Oberfläche muss frei von Graten, Stufen, Kiesnestern, Verschmutzungen und Resten von Nachbehandlungsmitteln sein. Die Rautiefe einer mit Epoxidharz behandelten Betonoberfläche darf 1,5mm nicht überschreiten.

Im Untergrund muss je nach Beschaffenheit der Verschleißschicht ein ausreichendes Gefälle vorhanden sein. Bei abgesplitteten Gussasphaltbelägen soll das Gefälle mind. 2,5% betragen. Dieses Gefälle ist im Rohbeton oder durch einen Ausgleichsbeton auszubilden, damit die Abdichtungsebene auch im Gefälle liegt.

Muss der Rohbetondecke ein neues Gefälleprofil gegeben werden, so muss überprüft werden, ob die Anforderungen, Planung- und Ausführungsgrundsätze der DIN 18532 „Abdichtung von befahrbaren Verkehrsflächen aus Beton“, Teil 1 erfüllt sind, z.B. dass die Dehnfugen an Gefällehochpunkten und die Entwässerungseinrichtungen an den Gefälletiefpunkten liegen. Gegebenenfalls müssen die vorhandenen Abläufe versetzt werden.

Um die zuvor genannten Anforderungen zu erfüllen sind verschiedenste Maßnahmen notwendig und/oder möglich. Um die geforderte Abreißfestigkeit der Betonoberfläche zu erreichen, genügt in der Regel das Kugelstrahlverfahren zur Entfernung der Zementschlämme und kleinerer Verunreinigungen. Je nach Beschaffenheit können mehrere Übergänge erforderlich sein, die dann als Eventualposition im LV enthalten sein müssen.

Sind im Betonuntergrund oder in Vertiefungen Bitumenreste oder Voranstrichreste vorhanden, so sind stärker abtragende Verfahren wie das Flammstrahlen oder Fräsen notwendig. Da aber hier Teile der Betonoberfläche abgetragen werden, wird diese so rau, dass ein Auftrag einer Kratzspachtelung unumgänglich wird.

Muss ein Gefälle auf der Rohbetondecke hergestellt werden, sind die erforderlichen Dicken bei der Wahl des Materials zu berücksichtigen. Da bei einem Aufbeton im Gefälle oft auch dünne Schichtdicken ausgeführt werden, bieten sich in der Regel nur PCC-Mörtel in unterschiedlichen Kornabstufungen an. Man muss aber auch bei diesen kunststoffmodifizierten Zementmörteln die Hydratationszeit berücksichtigen, die nicht viel kürzer als beim Beton ist. Abbindezeit kann man bei Epoxidharzmörteln einsparen, die aber wesentlich teurer und wegen der unterschiedlichen Ausdehnungskoeffizienten zum Beton in der Schichtdicke begrenzt sind.

Scharfe Kanten müssen abgerundet und an den aufgehenden Bauteilen müssen Hohlkehlen ausgebildet werden.

Je nach Situation des Betonuntergrunds, dessen Beschaffenheit man erst dann wirklich beurteilen kann, wenn er vollkommen freigelegt ist, sind verschiedenste Maßnahmen erforderlich, die man in einer gewissenhaften Leistungsbeschreibung als Eventualpositionen aufführen muss.

Dichtungsschicht aus Bitumen-Schweißbahnen und ihre Anschlüsse

Die nicht wärmegedämmten Parkdeckflächen sollten mit solchen Bitumen-Schweißbahnen abgedichtet werden, die mit polymermodifizierten Bitumen und einer hochliegenden Trägereinlage hergestellt sind. Beim Aufbringen ist unbedingt darauf zu achten, dass die Schweißbahn flächig aufgeschweißt wird, weil sich sonst die in Hohlstellen eingeschlossene Luft beim Einbau des heißen Gussasphalts ausdehnt und dort zu Blasen führt.

Nach der DIN 18532-2 ist die Regelbauweise eine Untergrundvorbehandlung mit einer Epoxidharz-Grundierung und -Versiegelung, eine Lage Bitumenschweißbahn mit einer Gussasphaltschutzschicht und einer weiteren Nutzschicht aus Gussasphalt.

Diese Bauweise hat sich seit Jahrzehnten bewährt und ist die langlebigste und unter Berücksichtigung der Life-Cycle-Costs die wirtschaftlichste Bauweise.

Anschlüsse der Abdichtung an aufgehende Bauteile, Entwässerungseinrichtungen wie Abläufe und Rinnen, Dehnfugenprofile und Durchdringungen sind in der DIN 18532 in Teil 1 in vielen Prinzipskizzen ausführlich dargestellt

Gussasphaltschicht und Gussasphaltnutzschicht

Die Gussasphaltschicht ist Bestandteil der Abdichtung und gewährleistet zusammen mit der Schweißbahn die Funktionsfähigkeit dieser Bauart. Die Gussasphaltschicht wird in der Regel von Hand eingebaut, um die Bitumenbahnen bei Einsatz von Einbaugeräten nicht zu beschädigen. Je nach Situation und Ausführungsweise können aber auch hier Einbaubohlen eingesetzt werden.

Die Vorteile der Bauweise 1 A nach DIN 18532-2 mit einer weiteren Gussasphaltnutzschicht sind vielfach. Reparaturarbeiten an der Nutzschicht können später problemlos ausgeführt werden ohne die Abdichtung zu beschädigen. Kleinere Unebenheiten der Betonunterlage können ausgeglichen werden, Längs- und Quernähte zeichnen sich nicht mehr in der oberen Schicht ab.

Die Oberfläche wird dann meist mit leicht bituminiertem Feinsplitt der Körnung 1/3 oder Splitt 2/5 im Überschuss abgestreut und mit einer leichten Walze angedrückt. Durch Aufbringen eines hellen Splitts, der mit einem farblosen Bindemittel umhüllt ist, kann das Aufheizen infolge Sonneneinstrahlung um ca. 10 Kelvin vermindert werden. Dies wiederum vermindert die Gefahr von Verformungen infolge von hohen Punktlasten. Ebenso ermöglicht die Verwendung heller und dunklerer Absplittungen eine funktionale und farbliche Gestaltung der Parkdeckflächen.

Auf einer Gussasphaltschicht können auch andere Nutzschichten verlegt werden. Diese können z.B. Naturstein- oder Betonpflasterdecken sein.

Sanierung wärmegedämmter Parkdecks

Bei Sanierungen wärmegedämmter Parkdecks gilt prinzipiell das zuvor gesagte, der Planer muss sich über die Beanspruchung im Klaren sein, den vorhandenen Aufbau untersuchen und über eine Wärmedämmberechnung den erforderlichen neuen Aufbau festlegen. Die gesamte Konstruktion hat die Aufgabe der Abdichtung, der Wärmedämmung, der Lastverteilung und der Verschleißschicht zu erfüllen.

In Heft 53 der Informationen über Gussasphalt der Beratungsstelle für Gussasphaltanwendung e.V. sind Musterbeispiele aufgeführt. Wegen besonderer Detaillösungen empfiehlt es sich, den Rat von Fachfirmen schon bei der Planung in Anspruch zu nehmen.

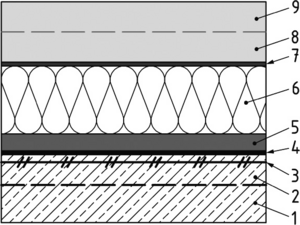

Bauweise 2a – Abdichtungsschicht auf dem Konstruktionsbeton unter der Wärmedämmschicht

1 Konstruktionsbeton, vorbereitet

2 ggf. Aufbeton/Betonersatz, vorbereitet

3 Untergrundbehandlung (Grundierung oder Versiegelung oder Kratzspachtelung aus lösemittelfreiem Epoxidharzsystem)

4/5 Abdichtungsschicht aus

4 einer Lage Polymerbitumen-Schweißbahn mit hochliegender Trägereinlage

5 einer Lage Gussasphalt d ≥ 25mm, Härteklasse ASIC40

6 Wärmedämmschicht nach DINEN13167 oder DINEN13169

7 Schutzlage, diffussionsoffen

8 Lastverteilungsschicht aus Beton gem. DIN 1045, ggf. zugleich Nutzschicht

9 ggf. separate Nutzschicht, z.B. aus Gussasphalt d ≥ 30mm, Härteklasse ASIC40, Oberfläche mit Splitt abgestreut

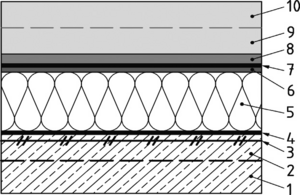

Bauweise 2b – Abdichtungsschicht auf der Wärmedämmschicht unter der Lastverteilungsplatte

1 Konstruktionsbeton, vorbereitet

2 ggf. Aufbeton/Betonersatz, vorbereitet

3 Untergrundbehandlung, z.B. Bitumenvoranstrich

4 Dampfsperre (Bitumenbahn oder Asphaltmastix

5 Wärmedämmschicht nach DIN EN 13167 oder DIN EN 13169

6 Ausgleichsschicht (z.B. Asphaltmastix)

7/8 Abdichtungsschicht aus

7 einer Lage Polymerbitumen-Schweißbahn mit hochliegender Trägereinlage

8 einer Lage Gussasphalt d ³ 25 mm, Härteklasse AS IC 40

9 Lastverteilungsschicht aus Beton gem. DIN 1045, ggf. zugleich Nutzschicht

10 ggf. separate Nutzschicht

Ausblick in die Zukunft

Ausblick in die Zukunft Die Sanierung von Parkdecks bietet wie die allgemeine Bauwerkserhaltung ein erhebliches Marktpotential. Die heute ca. 20 Jahre und älteren Bauwerke sind meist nicht wegen Bau und Planungsfehlern sanierungsbedürftig, sondern sie unterliegen natürlich auch schlicht einem Verschleiß, dessen sich jeder Betreiber eines Parkdecks bewusst sein muss.

Betreiber eines Parkdecks bewusst sein muss. Die heutige Abdichtungstechnik hat sich in bestimmten Details wesentlich verbessert. Jedoch gehört die Bauweise mit Verbundschweißbahn und Gussasphalt zu den allgemein anerkannten Regeln der Technik und die jahrzehntelange Erfahrung bestätigt die Langlebigkeit dieser Bauweise.

Dipl.-Ing. Klaus Dreßler, ö.b.u.v. Sachverständiger, Hanau